生产过程中的计划与优化

随着流程集成度的增加,工序变得越来越复杂和动态化,这个变化将从生产本身

一直向客户延伸,这将导致在资源和流程的规划与优化中的过程中不断出现新的

以及重新定位的任务。此时,静态优化方法和基于平均值的计算方法逐渐失效。

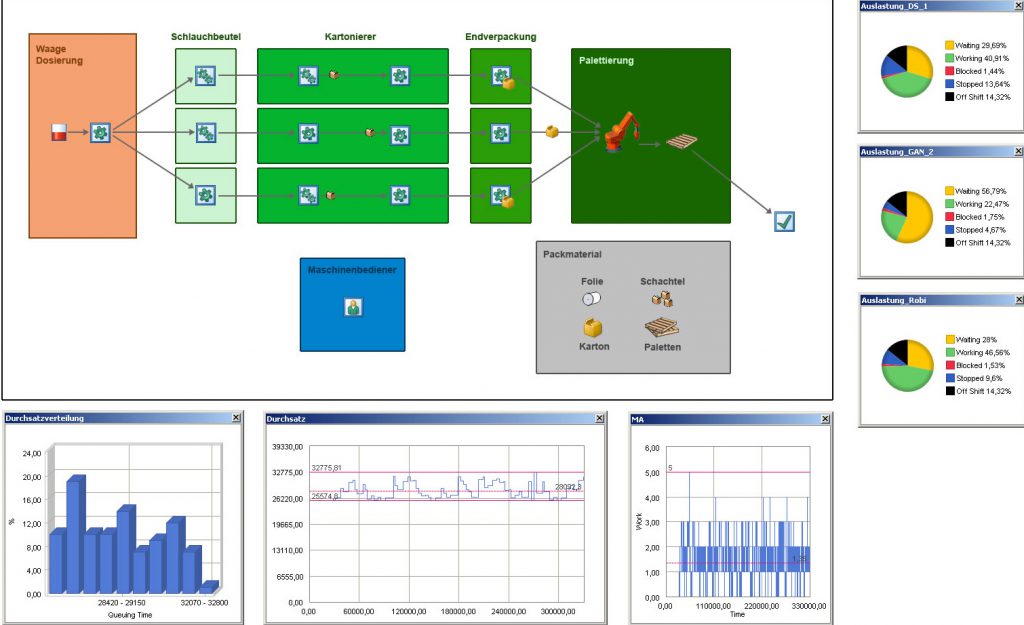

解决方案就是采用动态仿真,能够真实地描述生产的复杂性和动态

性。模拟仿真将为您的生产过程带来前所未有的透明度,因为模拟

模型非常清楚地显示了因果关系。

这样,可以快速有效地分析出瓶颈的所在,并且给出优化措施,然后在仿真模型中进行无风险的

完全测试。这可以保护您在设备和资源上的投资,并且比仅针对单一项目优化的传统投资方式更

有效果。

动态性与复杂性

在生产中,仿真的使用范围从生产原料以及缓冲区尺寸规划的单一映射到整个工厂的模型建立。还包

括模拟内部物流系统,以确定物流区域的最佳规模和生产系统内的理想运输方式。

通过对整个生产过程的分析,仿真同时考虑了复杂性和动态性。动态性是由设备故障、手动加工过

程中循环时间的变化或者原料供应瓶颈等引起的。